[

印刷用PDF表示]

平成19年7月31日

基発第0731003号

機械による労働災害の一層の防止を図るには、機械を労働者に使用させる事業者において、その使用させる機械に関して、労働安全衛生法(昭和47年法律第57号。以下「法」という。)第28条の2第1項の規定に基づく危険性又は有害性等の調査及びその結果に基づく労働者の危険又は健康障害を防止するため必要な措置が適切かつ有効に実施されるようにする必要がある。

また、法第3条第2項において、機械その他の設備を設計し、製造し、若しくは輸入する者は、機械が使用されることによる労働災害の発生の防止に資するよう努めなければならないとされているところであり、機械の設計・製造段階においても危険性又は有害性等の調査及びその結果に基づく措置(以下「調査等」という。)が実施されること並びに機械を使用する段階において調査等を適切に実施するため必要な情報が適切に提供されることが重要である。

このため、機械の設計・製造段階及び使用段階において、機械の安全化を図るため、すべての機械に適用できる包括的な安全確保の方策に関する基準として本指針を定め、機械の製造等を行う者が実施に努めるべき事項を

第2に、機械を労働者に使用させる事業者において法第28条の2の調査等が適切かつ有効に実施されるよう、「

危険性又は有害性等の調査等に関する指針」(平成18年危険性又は有害性等の調査等に関する指針公示第1号。以下「

調査等指針」という。)の1の「機械安全に関して厚生労働省労働基準局長の定める」詳細な指針を

第3に示すものである。

本指針は、機械による危険性又は有害性(機械の危険源をいい、以下単に「危険性又は有害性」という。)を対象とし、機械の設計、製造、改造等又は輸入(以下「製造等」という。)を行う者及び機械を労働者に使用させる事業者の実施事項を示す。

本指針において、次の各号に掲げる用語の意義は、それぞれ当該各号に定めるところによる。

| (1) |

機械 連結された構成品又は部品の組合せで、そのうちの少なくとも一つは機械的な作動機構、制御部及び動力部を備えて動くものであって、特に材料の加工、処理、移動、梱包等の特定の用途に合うように統合されたものをいう。

|

| (2) |

保護方策 機械のリスク(危険性又は有害性によって生ずるおそれのある負傷又は疾病の重篤度及び発生する可能性の度合をいう。以下同じ。)の低減(危険性又は有害性の除去を含む。以下同じ。)のための措置をいう。これには、本質的安全設計方策、安全防護、付加保護方策、使用上の情報の提供及び作業の実施体制の整備、作業手順の整備、労働者に対する教育訓練の実施等及び保護具の使用を含む。

|

| (3) |

本質的安全設計方策 ガード又は保護装置(機械に取り付けることにより、単独で、又はガードと組み合わせて使用する光線式安全装置、両手操作制御装置等のリスクの低減のための装置をいう。)を使用しないで、機械の設計又は運転特性を変更することによる保護方策をいう。

|

| (4) |

安全防護 ガード又は保護装置の使用による保護方策をいう。

|

| (5) |

付加保護方策 労働災害に至る緊急事態からの回避等のために行う保護方策(本質的安全設計方策、安全防護及び使用上の情報以外のものに限る。)をいう。

|

| (6) |

使用上の情報 安全で、かつ正しい機械の使用を確実にするために、製造等を行う者が、標識、警告表示の貼付、信号装置又は警報装置の設置、取扱説明書等の交付等により提供する指示事項等の情報をいう。

|

| (7) |

残留リスク 保護方策を講じた後に残るリスクをいう。

|

| (8) |

機械の意図する使用 使用上の情報により示される、製造等を行う者が予定している機械の使用をいい、設定、教示、工程の切替え、運転、そうじ、保守点検等を含むものであること。

|

| (9) |

合理的に予見可能な誤使用 製造等を行う者が意図していない機械の使用であって、容易に予見できる人間の挙動から行われるものをいう。

|

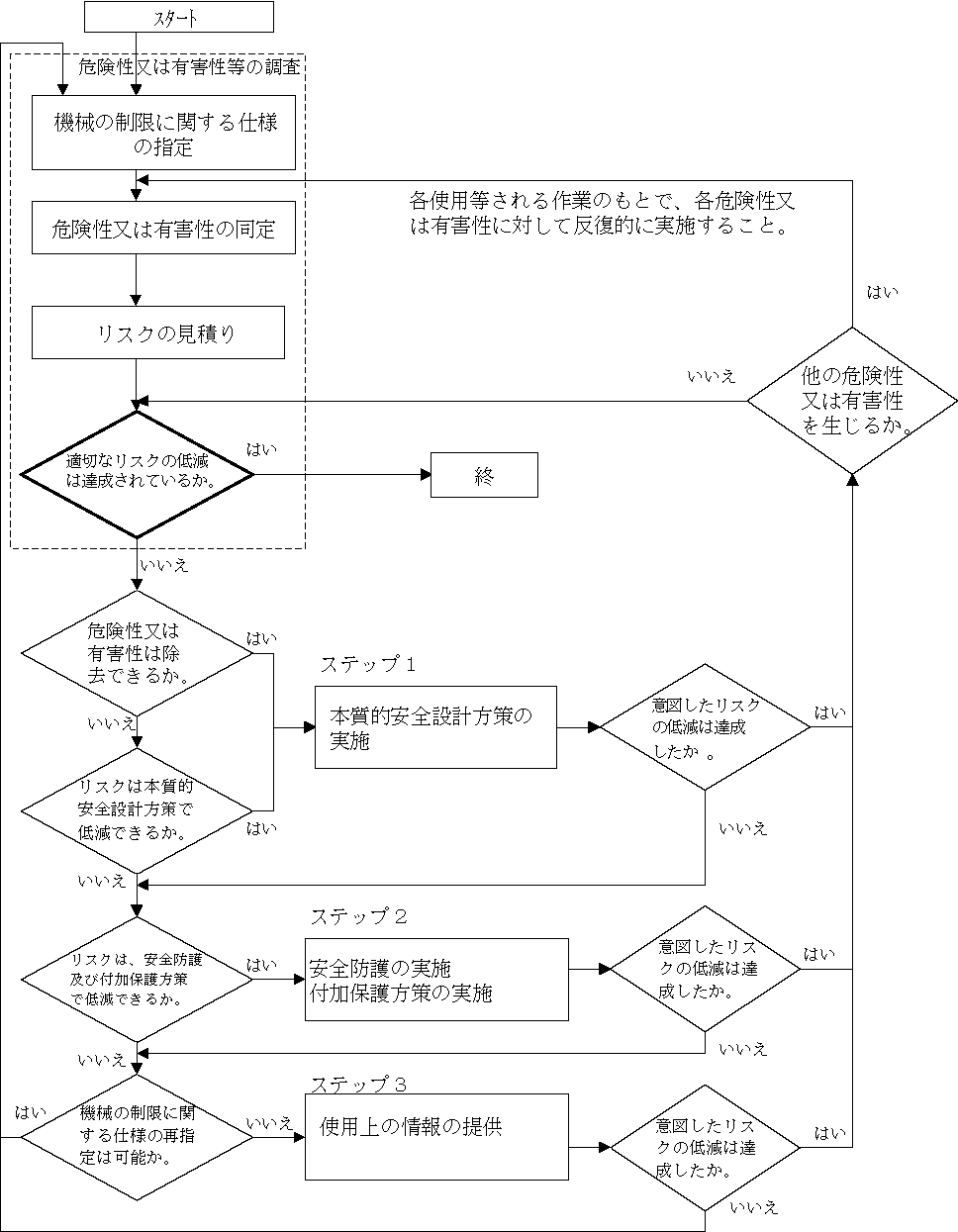

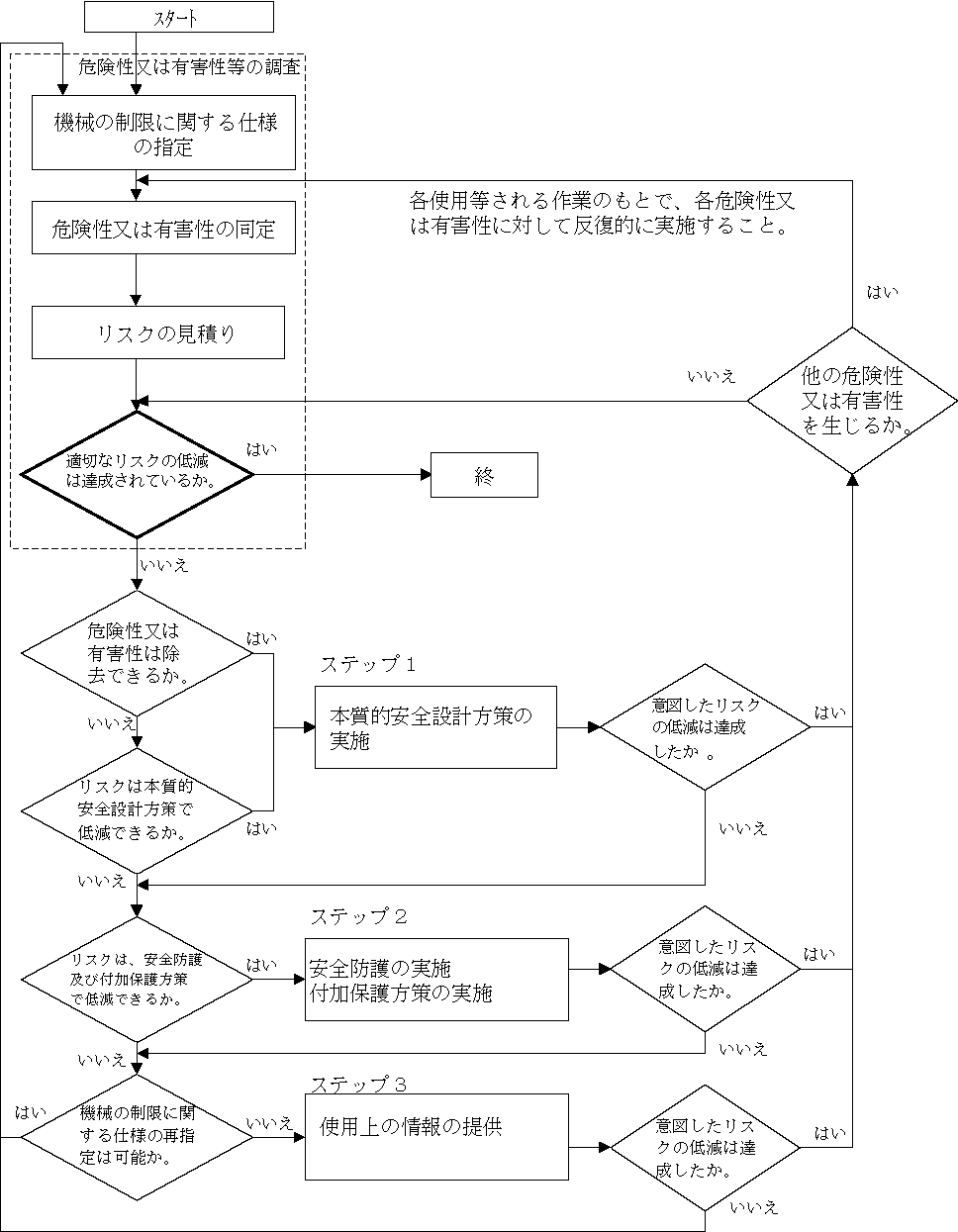

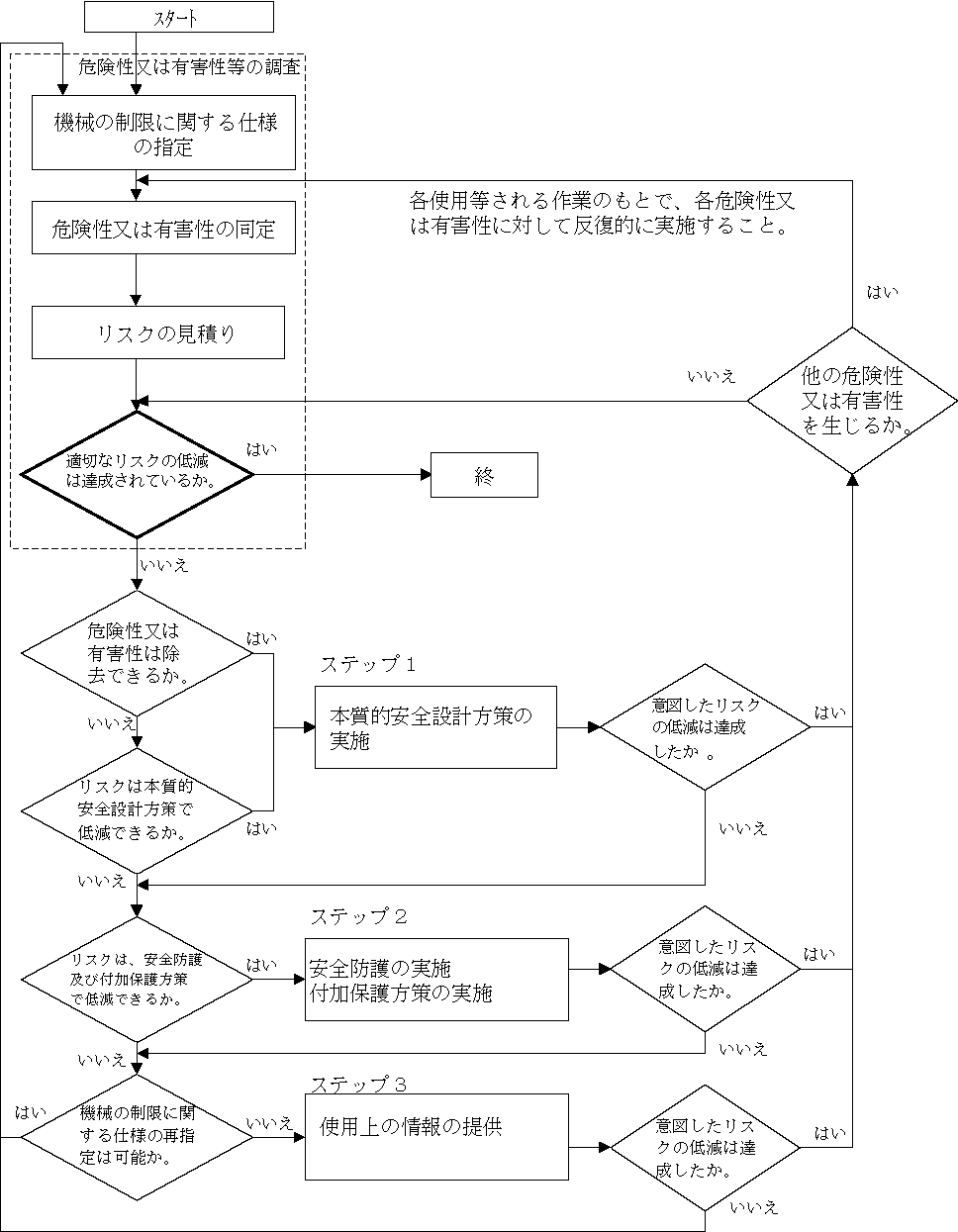

機械の製造等を行う者は、製造等を行う機械に係る危険性又は有害性等の調査(以下単に「調査」という。)及びその結果に基づく措置として、次に掲げる事項を実施するものとする。

| (1) |

機械の制限(使用上、空間上及び時間上の限度・範囲をいう。)に関する仕様の指定

|

| (2) |

機械に労働者が関わる作業等における危険性又は有害性の同定(機械による危険性又は有害性として例示されている事項の中から同じものを見い出して定めることをいう。)

|

| (3) |

(2)により同定された危険性又は有害性ごとのリスクの見積り及び適切なリスクの低減が達成されているかどうかの検討

|

| (4) |

保護方策の検討及び実施によるリスクの低減 |

(1)から(4)までの実施に当たっては、同定されたすべての危険性又は有害性に対して、

別図に示すように反復的に実施するものとする。

機械の製造等を行う者は、次の時期に調査等を行うものとする。

| ア |

機械の設計、製造、改造等を行うとき |

| イ |

機械を輸入し譲渡又は貸与を行うとき |

| ウ |

製造等を行った機械による労働災害が発生したとき |

| エ |

新たな安全衛生に係る知見の集積等があったとき |

機械の製造等を行う者は、次に掲げる機械の制限に関する仕様の指定を行うものとする。

| ア |

機械の意図する使用、合理的に予見可能な誤使用、労働者の経験、能力等の使用上の制限 |

| イ |

機械の動作、設置、保守点検等に必要とする範囲等の空間上の制限 |

| ウ |

機械、その構成品及び部品の寿命等の時間上の制限 |

機械の製造等を行う者は、次に掲げる機械に労働者が関わる作業等における危険性又は有害性を、

別表第1に例示されている事項を参照する等して同定するものとする。

| ア |

機械の製造の作業(機械の輸入を行う場合を除く。) |

| イ |

機械の意図する使用が行われる作業 |

| ウ |

運搬、設置、試運転等の機械の使用の開始に関する作業 |

| エ |

解体、廃棄等の機械の使用の停止に関する作業 |

| オ |

機械に故障、異常等が発生している状況における作業 |

| カ |

機械の合理的に予見可能な誤使用が行われる作業 |

| キ |

機械を使用する労働者以外の者(合理的に予見可能な者に限る。)が機械の危険性又は有害性に接近すること |

| (1) |

機械の製造等を行う者は、4で同定されたそれぞれの危険性又は有害性ごとに、発生するおそれのある負傷又は疾病の重篤度及びそれらの発生の可能性の度合いをそれぞれ考慮して、リスクを見積もり、適切なリスクの低減が達成されているかどうか検討するものとする。

|

| (2) |

リスクの見積りに当たっては、それぞれの危険性又は有害性により最も発生するおそれのある負傷又は疾病の重篤度によってリスクを見積もるものとするが、発生の可能性が低くても予見される最も重篤な負傷又は疾病も配慮するよう留意すること。 |

| (1) |

機械の製造等を行う者は、3から5までの結果に基づき、法令に定められた事項がある場合はそれを必ず実施するとともに、適切なリスクの低減が達成されていないと判断した危険性又は有害性について、次に掲げる優先順位により、機械に係る保護方策を検討し実施するものとする。

|

| |

ア |

別表第2に定める方法その他適切な方法により本質的安全設計方策を行うこと。

|

| |

イ |

別表第3に定める方法その他適切な方法による安全防護及び別表第4に定める方法その他適切な方法による付加保護方策を行うこと。

|

| |

ウ |

別表第5に定める方法その他適切な方法により、機械を譲渡又は貸与される者に対し、使用上の情報を提供すること。

|

| (2) |

(1)の検討に当たっては、本質的安全設計方策、安全防護又は付加保護方策を適切に適用すべきところを使用上の情報で代替してはならないものとする。

また、保護方策を行うときは、新たな危険性又は有害性の発生及びリスクの増加が生じないよう留意し、保護方策を行った結果これらが生じたときは、当該リスクの低減を行うものとする。 |

機械の製造等を行う者は、実施した機械に係る調査等の結果について次の事項を記録し、保管するものとする。

仕様や構成品の変更等によって実際の機械の条件又は状況と記録の内容との間に相異が生じた場合は、速やかに記録を更新すること。

| ア |

同定した危険性又は有害性 |

| イ |

見積もったリスク |

| ウ |

実施した保護方策及び残留リスク |

機械を労働者に使用させる事業者は、

調査等指針の3の実施内容により、機械に係る調査等を実施するものとする。

この場合において、

調査等指針の3(1)は、「機械に労働者が関わる作業等における危険性又は有害性の同定」と読み替えて実施するものとする。

機械を労働者に使用させる事業者は、

調査等指針の4の実施体制等により機械に係る調査等を実施するものとする。

この場合において、

調査等指針の4(1)オは「生産・保全部門の技術者、機械の製造等を行う者等機械に係る専門的な知識を有する者を参画させること。」と読み替えて実施するものとする。

機械を労働者に使用させる事業者は、

調査等指針の5の実施時期の(1)のイからオまで及び(2)により機械に係る調査等を行うものとする。

機械を労働者に使用させる事業者は、

調査等指針の6により機械に係る調査等の実施対象を選定するものとする。

機械を労働者に使用させる事業者は、機械に係る調査等の実施に当たり、

調査等指針の7により情報を入手し、活用するものとする。

この場合において、

調査等指針の7(1)イは「機械の製造等を行う者から提供される意図する使用、残留リスク等

別表第5の1に掲げる使用上の情報」と読み替えて実施するものとする。

機械を労働者に使用させる事業者は、使用上の情報を確認し、次に掲げる機械に労働者が関わる作業等における危険性又は有害性を、

別表第1に例示されている事項を参照する等して同定するものとする。

| ア |

機械の意図する使用が行われる作業 |

| イ |

運搬、設置、試運転等の機械の使用の開始に関する作業 |

| ウ |

解体、廃棄等の機械の使用の停止に関する作業 |

| エ |

機械に故障、異常等が発生している状況における作業 |

| オ |

機械の合理的に予見可能な誤使用が行われる作業 |

| カ |

機械を使用する労働者以外の者(合理的に予見可能な場合に限る。)が機械の危険性又は有害性に接近すること |

| (1) |

機械を労働者に使用させる事業者は、6で同定されたそれぞれの危険性又は有害性ごとに、調査等指針の9の(1)のアからウまでに掲げる方法等により、リスクを見積もり、適切なリスクの低減が達成されているかどうか及びリスクの低減の優先度を検討するものとする。

|

| (2) |

機械を労働者に使用させる事業者は、(1)のリスクの見積りに当たり、それぞれの危険性又は有害性により最も発生するおそれのある負傷又は疾病の重篤度によってリスクを見積もるものとするが、発生の可能性が低くても、予見される最も重篤な負傷又は疾病も配慮するよう留意するものとする。 |

| (1) |

機械を労働者に使用させる事業者は、使用上の情報及び7の結果に基づき、法令に定められた事項がある場合はそれを必ず実施するとともに、適切なリスクの低減が達成されていないと判断した危険性又は有害性について、次に掲げる優先順位により、機械に係る保護方策を検討し実施するものとする。

|

| |

ア |

別表第2に定める方法その他適切な方法による本質的安全設計方策のうち、機械への加工物の搬入・搬出又は加工の作業の自動化等可能なものを行うこと。

|

| |

イ |

別表第3に定める方法その他適切な方法による安全防護及び別表第4に定める方法その他適切な方法による付加保護方策を行うこと。

|

| |

ウ |

ア及びイの保護方策を実施した後の残留リスクを労働者に伝えるための作業手順の整備、労働者教育の実施等を行うこと。

|

| |

エ |

必要な場合には個人用保護具を使用させること。

|

| (2) |

(1)の検討に当たっては、調査等指針の10の(2)及び(3)に留意するものとする。

また、保護方策を行う際は、新たな危険性又は有害性の発生及びリスクの増加が生じないよう留意し、保護方策を行った結果これらが生じたときは、当該リスクの低減を行うものとする。 |

機械を労働者に使用させる事業者は、機械に係る調査等の結果について、

調査等指針の11の(2)から(4)まで並びに実施した保護方策及び残留リスクについて記録し、使用上の情報とともに保管するものとする。

機械を労働者に使用させる事業者は、

別表第2から

別表第5までに掲げる事項に配慮した機械を採用するものとし、必要に応じ、注文時の条件にこれら事項を含めるものとする。

また、使用開始後に明らかになった当該機械の安全に関する知見等を製造等を行う者に伝達するものとする。

| 1 |

機械的な危険性又は有害性 |

| 2 |

電気的な危険性又は有害性 |

| 3 |

熱的な危険性又は有害性 |

| 4 |

騒音による危険性又は有害性 |

| 5 |

振動による危険性又は有害性 |

| 6 |

放射による危険性又は有害性 |

| 7 |

材料及び物質による危険性又は有害性 |

| 8 |

機械の設計時における人間工学原則の無視による危険性又は有害性 |

| 9 |

滑り、つまずき及び墜落の危険性又は有害性 |

| 10 |

危険性又は有害性の組合せ |

| 11 |

機械が使用される環境に関連する危険性又は有害性 |

| 1 |

労働者が触れるおそれのある箇所に鋭利な端部、角、突起物等がないようにすること。

|

| 2 |

労働者の身体の一部がはさまれることを防止するため、機械の形状、寸法等及び機械の駆動力等を次に定めるところによるものとすること。

|

| |

(1) |

はさまれるおそれのある部分については、身体の一部が進入できない程度に狭くするか、又ははさまれることがない程度に広くすること。

|

| |

(2) |

はさまれたときに、身体に被害が生じない程度に駆動力を小さくすること。

|

| |

(3) |

激突されたときに、身体に被害が生じない程度に運動エネルギーを小さくすること。

|

| 3 |

機械の運動部分が動作する領域に進入せず又は危険性又は有害性に接近せずに、当該領域の外又は危険性又は有害性から離れた位置で作業が行えるようにすること。例えば、機械への加工物の搬入(供給)・搬出(取出し)又は加工等の作業を自動化又は機械化すること。

|

| 4 |

機械の損壊等を防止するため、機械の強度等については、次に定めるところによること。

|

| |

(1) |

適切な強度計算等により、機械各部に生じる応力を制限すること。

|

| |

(2) |

安全弁等の過負荷防止機構により、機械各部に生じる応力を制限すること。

|

| |

(3) |

機械に生じる腐食、経年劣化、摩耗等を考慮して材料を選択すること。

|

| 5 |

機械の転倒等を防止するため、機械自体の運動エネルギー、外部からの力等を考慮し安定性を確保すること。

|

| 6 |

感電を防止するため、機械の電気設備には、直接接触及び間接接触に対する感電保護手段を採用すること。

|

| 7 |

騒音、振動、過度の熱の発生がない方法又はこれらを発生源で低減する方法を採用すること。

|

| 8 |

電離放射線、レーザー光線等(以下「放射線等」という。)の放射出力を機械が機能を果たす最低レベルに制限すること。

|

| 9 |

火災又は爆発のおそれのある物質は使用せず又は少量の使用にとどめること。また、可燃性のガス、液体等による火災又は爆発のおそれのあるときは、機械の過熱を防止すること、爆発の可能性のある濃度となることを防止すること、防爆構造電気機械器具を使用すること等の措置を講じること。

|

| 10 |

有害性のない又は少ない物質を使用すること。

|

| 11 |

労働者の身体的負担の軽減、誤操作等の発生の抑止等を図るため、人間工学に基づく配慮を次に定めるところにより行うこと。

|

| |

(1) |

労働者の身体の大きさ等に応じて機械を調整できるようにし、作業姿勢及び作業動作を労働者に大きな負担のないものとすること。

|

| |

(2) |

機械の作動の周期及び作業の頻度については、労働者に大きな負担を与えないものとすること。

|

| |

(3) |

通常の作業環境の照度では十分でないときは、照明設備を設けることにより作業に必要な照度を確保すること。

|

|

12 |

制御システムの不適切な設計等による危害を防止するため、制御システムについては次に定めるところによるものとすること。

|

| |

(1) |

起動は、制御信号のエネルギーの低い状態から高い状態への移行によること。また、停止は、制御信号のエネルギーの高い状態から低い状態への移行によること。

|

| |

(2) |

内部動力源の起動又は外部動力源からの動力供給の開始によって運転を開始しないこと。

|

| |

(3) |

機械の動力源からの動力供給の中断又は保護装置の作動等によって停止したときは、当該機械は、運転可能な状態に復帰した後においても再起動の操作をしなければ運転を開始しないこと。

|

| |

(4) |

プログラム可能な制御装置にあっては、故意又は過失によるプログラムの変更が容易にできないこと。 |

| |

(5) |

電磁ノイズ等の電磁妨害による機械の誤動作の防止及び他の機械の誤動作を引き起こすおそれのある不要な電磁エネルギーの放射の防止のための措置が講じられていること。

|

|

13 |

安全上重要な機構や制御システムの故障等による危害を防止するため、当該機構や制御システムの部品及び構成品には信頼性の高いものを使用するとともに、当該機構や制御システムの設計において、非対称故障モードの構成品の使用、構成品の冗長化、自動監視の使用等の方策を考慮すること。

|

| 14 |

誤操作による危害を防止するため、操作装置等については、次に定める措置を講じること。

|

| |

(1) |

操作部分等については、次に定めるものとすること。

|

| |

|

ア |

起動、停止、運転制御モードの選択等が容易にできること。

|

| |

|

イ |

明瞭に識別可能であり、誤認のおそれがある場合等必要に応じて適切な表示が付されていること。

|

| |

|

ウ |

操作の方向とそれによる機械の運動部分の動作の方向とが一致していること。

|

| |

|

エ |

操作の量及び操作の抵抗力が、操作により実行される動作の量に対応していること。

|

| |

|

オ |

危険性又は有害性となる機械の運動部分については、意図的な操作を行わない限り操作できないこと。

|

| |

|

カ |

操作部分を操作しているときのみ機械の運動部分が動作する機能を有する操作装置については、操作部分から手を放すこと等により操作をやめたときは、機械の運動部分が停止するとともに、当該操作部分が直ちに中立位置に戻ること。

|

| |

|

キ |

キーボードで行う操作のように操作部分と動作との間に一対一の対応がない操作については、実行される動作がディスプレイ等に明確に表示され、必要に応じ、動作が実行される前に操作を解除できること。

|

| |

|

ク |

保護手袋又は保護靴等の個人用保護具の使用が必要な場合又はその使用が予見可能な場合には、その使用による操作上の制約が考慮されていること。

|

| |

|

ケ |

非常停止装置等の操作部分は、操作の際に予想される負荷に耐える強度を有すること。

|

| |

|

コ |

操作が適正に行われるために必要な表示装置が操作位置から明確に視認できる位置に設けられていること。

|

| |

|

サ |

迅速かつ確実で、安全に操作できる位置に配置されていること。

|

| |

|

シ |

安全防護を行うべき領域(以下「安全防護領域」という。)内に設けることが必要な非常停止装置、教示ペンダント等の操作装置を除き、当該領域の外に設けられていること。

|

| |

(2) |

起動装置については、次に定めるところによるものとすること。

|

| |

|

ア |

起動装置を意図的に操作したときに限り、機械の起動が可能であること。

|

| |

|

イ |

複数の起動装置を有する機械で、複数の労働者が作業に従事したときにいずれかの起動装置の操作により他の労働者に危害が生ずるおそれのあるものについては、一つの起動装置の操作により起動する部分を限定すること等当該危害を防止するための措置が講じられていること。

|

| |

|

ウ |

安全防護領域に労働者が進入していないことを視認できる位置に設けられていること。視認性が不足する場合には、死角を減らすよう機械の形状を工夫する又は鏡等の間接的に当該領域を視認する手段を設ける等の措置が講じられていること。

|

| |

(3) |

機械の運転制御モードについては、次に定めるところによるものとすること。

|

| |

|

ア |

保護方策又は作業手順の異なる複数の運転制御モードで使用される機械については、個々の運転制御モードの位置で固定でき、キースイッチ、パスワード等によって意図しない切換えを防止できるモード切替え装置を備えていること。

|

| |

|

イ |

設定、教示、工程の切替え、そうじ、保守点検等のために、ガードを取り外し、又は保護装置を解除して機械を運転するときに使用するモードには、次のすべての機能を備えていること。

|

| |

|

|

(ア) |

選択したモード以外の運転モードが作動しないこと。

|

| |

|

|

(イ) |

危険性又は有害性となる運動部分は、イネーブル装置、ホールド・ツゥ・ラン制御装置又は両手操作制御装置の操作を続けることによってのみ動作できること。

|

| |

|

|

(ウ) |

動作を連続して行う必要がある場合、危険性又は有害性となる運動部分の動作は、低速度動作、低駆動力動作、寸動動作又は段階的操作による動作とされていること。

|

| |

(4) |

通常の停止のための装置については、次に定めるところによるものとすること。

|

| |

|

ア |

停止命令は、運転命令より優先されること。

|

| |

|

イ |

複数の機械を組み合せ、これらを連動して運転する機械にあっては、いずれかの機械を停止させたときに、運転を継続するとリスクの増加を生じるおそれのある他の機械も同時に停止する構造であること。

|

| |

|

ウ |

各操作部分に機械の一部又は全部を停止させるためのスイッチが設けられていること。

|

| 15 |

保守点検作業における危害を防止するため次の措置を行うこと。

|

| |

(1) |

機械の部品及び構成品のうち、安全上適切な周期での点検が必要なもの、作業内容に応じて交換しなければならないもの又は摩耗若しくは劣化しやすいものについては、安全かつ容易に保守点検作業が行えるようにすること。

|

| |

(2) |

保守点検作業は、次に定める優先順位により行うことができるようにすること。

|

| |

|

ア |

ガードの取外し、保護装置の解除及び安全防護領域への進入をせずに行えるようにすること。

|

| |

|

イ |

ガードの取外し若しくは保護装置の解除又は安全防護領域への進入を行う必要があるときは、機械を停止させた状態で行えるようにすること。

|

| |

|

ウ |

機械を停止させた状態で行うことができないときは、14の(3)イに定める措置を講じること。

|

| 1 |

安全防護は、安全防護領域について、固定式ガード、インターロック付き可動式ガード等のガード又は光線式安全装置、両手操作制御装置等の保護装置を設けることにより行うこと。

|

| 2 |

安全防護領域は次に定める領域を考慮して定めること。

|

| |

(1) |

機械的な危険性又は有害性となる運動部分が動作する最大の領域(以下「最大動作領域」という。)

|

| |

(2) |

機械的な危険性又は有害性について、労働者の身体の一部が最大動作領域に進入する場合には、進入する身体の部位に応じ、はさまれ等の危険が生じることを防止するために必要な空間を確保するための領域

|

| |

(3) |

設置するガードの形状又は保護装置の種類に応じ、当該ガード又は保護装置が有効に機能するために必要な距離を確保するための領域

|

| |

(4) |

その他、危険性又は有害性に暴露されるような機械周辺の領域

|

| 3 |

ガード又は保護装置の設置は、機械に労働者が関わる作業に応じ、次に定めるところにより行うこと。

|

| |

(1) |

動力伝導部分に安全防護を行う場合は、固定式ガード又はインターロック付き可動式ガードを設けること。

|

| |

(2) |

動力伝導部分以外の運動部分に安全防護を行う場合は、次に定めるところによること。

|

| |

|

ア |

機械の正常な運転において、安全防護領域に進入する必要がない場合は、当該安全防護領域の全周囲を固定式ガード、インターロック付き可動式ガード等のガード又は光線式安全装置、圧力検知マット等の身体の一部の進入を検知して機械を停止させる保護装置で囲むこと。

|

| |

|

イ |

機械の正常な運転において、安全防護領域に進入する必要があり、かつ、危険性又は有害性となる運動部分の動作を停止させることにより安全防護を行う場合は、次に定めるところにより行うこと。

|

| |

|

|

(ア) |

安全防護領域の周囲のうち労働者の身体の一部が進入するために必要な開口部以外には、固定式ガード、インターロック付き可動式ガード等のガード又は光線式安全装置、圧力検知マット等の身体の一部の進入を検知して機械を停止させる保護装置を設けること。

|

| |

|

|

(イ) |

開口部には、インターロック付き可動式ガード、自己閉鎖式ガード等のガード又は光線式安全装置、両手操作制御装置等の保護装置を設けること。

|

| |

|

|

(ウ) |

開口部を通って労働者が安全防護領域に全身を進入させることが可能であるときは、当該安全防護領域内の労働者を検知する装置等を設けること。

|

| |

|

ウ |

機械の正常な運転において、安全防護領域に進入する必要があり、かつ、危険性又は有害性となる運動部分の動作を停止させることにより安全防護を行うことが作業遂行上適切でない場合は、調整式ガード(全体が調整できるか、又は調整可能な部分を組み込んだガードをいう。)等の当該運動部分の露出を最小限とする手段を設けること。

|

| |

(3) |

油、空気等の流体を使用する場合において、ホース内の高圧の流体の噴出等による危害が生ずるおそれのあるときは、ホースの損傷を受けるおそれのある部分にガードを設けること。

|

| |

(4) |

感電のおそれのあるときは、充電部分に囲い又は絶縁覆いを設けること。

囲いは、キー若しくは工具を用いなければ又は充電部分を断路しなければ開けることができないものとすること。

|

| |

(5) |

機械の高温又は低温の部分への接触による危害が生ずるおそれのあるときは、当該高温又は低温の部分にガードを設けること。

|

| |

(6) |

騒音又は振動による危害が生ずるおそれのあるときは、音響吸収性の遮蔽板、消音器、弾力性のあるシート等を使用すること等により発生する騒音又は振動を低減すること。

|

| |

(7) |

放射線等による危害が生ずるおそれのあるときは、放射線等が発生する部分を遮蔽すること、外部に漏洩する放射線等の量を低減すること等の措置を講じること。

|

| |

(8) |

有害物質及び粉じん(以下「有害物質等」という。)による危害が生ずるおそれのあるときは、有害物質等の発散源を密閉すること、発散する有害物質等を排気すること等当該有害物質等へのばく露低減化の措置を講じること。

|

| |

(9) |

機械から加工物等が落下又は放出されるおそれのあるときは、当該加工物等を封じ込め又は捕捉する措置を講じること。

|

| 4 |

ガードについては、次によること。

|

| |

(1) |

ガードは、次に定めるところによるものとすること。

|

| |

|

ア |

労働者が触れるおそれのある箇所に鋭利な端部、角、突起物等がないこと。

|

| |

|

イ |

十分な強度を有し、かつ、容易に腐食、劣化等しない材料を使用すること。

|

| |

|

ウ |

開閉の繰返し等に耐えられるようヒンジ部、スライド部等の可動部品及びそれらの取付部は、十分な強度を有し、緩み止め又は脱落防止措置が施されていること。

|

| |

|

エ |

溶接等により取り付けるか又は工具を使用しなければ取外しできないようボルト等で固定されていること。

|

| |

(2) |

ガードに製品の通過等のための開口部を設ける場合は、次に定めるところによるものとすること。

|

| |

|

ア |

開口部は最小限の大きさとすること。

|

| |

|

イ |

開口部を通って労働者の身体の一部が最大動作領域に達するおそれがあるときは、トンネルガード等の構造物を設けることによって当該労働者の身体の一部が最大動作領域に達することを防止し、又は3(2)イ(イ)若しくは(ウ)に定めるところによること。

|

| |

(3) |

可動式ガードについては、次に定めるところによるものとすること。

|

| |

|

ア |

可動式ガードが完全に閉じていないときは、危険性又は有害性となる運動部分を動作させることができないこと。

|

| |

|

イ |

可動式ガードを閉じたときに、危険性又は有害性となる運動部分が自動的に動作を開始しないこと。

|

| |

|

ウ |

ロック機構(危険性又は有害性となる運動部分の動作中はガードが開かないように固定する機構をいう。以下同じ。)のない可動式ガードは、当該可動ガードを開けたときに危険性又は有害性となる運動部分が直ちに動作を停止すること。

|

| |

|

エ |

ロック機構付きの可動式ガードは、危険性又は有害性となる運動部分が完全に動作を停止した後でなければガードを開けることができないこと。

|

| |

|

オ |

危険性又は有害性となる運動部分の動作を停止する操作が行われた後一定時間を経過しなければガードを開くことができない構造とした可動式ガードにおいては、当該一定時間が当該運動部分の動作が停止するまでに要する時間より長く設定されていること。

|

| |

|

カ |

ロック機構等を容易に無効とすることができないこと。 |

| |

(4) |

調整式ガードは、特殊な工具等を使用することなく調整でき、かつ、特定の運転中は安全防護領域を覆うか又は当該安全防護領域を可能な限り囲うことができるものとすること。

|

| 5 |

保護装置については、次に定めるところによるものとすること。

|

| |

(1) |

使用の条件に応じた十分な強度及び耐久性を有すること。

|

| |

(2) |

信頼性が高いこと。

|

| |

(3) |

容易に無効とすることができないこと。

|

| |

(4) |

取外すことなしに、工具の交換、そうじ、給油及び調整等の作業が行えるよう設けられること。

|

| 6 |

機械に蓄積されたエネルギー、位置エネルギー、機械の故障若しくは誤動作又は誤操作等により機械の運動部分の動作を停止させた状態が維持できないとリスクの増加を生じるおそれのあるときは、当該運動部分の停止状態を確実に保持できる機械的拘束装置を備えること。

|

| 7 |

固定式ガードを除くガード及び保護装置の制御システムについては、次に定めるところによるものとすること。

|

| |

(1) |

別表第2の12及び13に定めるところによること。

|

| |

(2) |

労働者の安全が確認されている場合に限り機械の運転が可能となるものであること。

|

| |

(3) |

危険性又は有害性等の調査の結果に基づき、当該制御システムに要求されるリスクの低減の効果に応じて、適切な設計方策及び構成品が使用されていること。

|

| 1 |

非常停止の機能を付加すること。非常停止装置については、次に定めるところによるものとすること。

|

| |

(1) |

明瞭に視認でき、かつ、直ちに操作可能な位置に必要な個数設けられていること。

|

| |

(2) |

操作されたときに、機械のすべての運転モードで他の機能よりも優先して実行され、リスクの増加を生じることなく、かつ、可能な限り速やかに機械を停止できること。また、必要に応じ、保護装置等を始動するか又は始動を可能とすること。

|

| |

(3) |

解除されるまで停止命令を維持すること。

|

| |

(4) |

定められた解除操作が行われたときに限り、解除が可能であること。

|

| |

(5) |

解除されても、それにより直ちに再起動することがないこと。

|

| 2 |

機械へのはさまれ・巻き込まれ等により拘束された労働者の脱出又は救助のための措置を可能とすること。

|

| 3 |

機械の動力源を遮断するための措置及び機械に蓄積又は残留したエネルギーを除去するための措置を可能とすること。動力源の遮断については、次に定めるところによるものとすること。

|

| |

(1) |

すべての動力源を遮断できること。

|

| |

(2) |

動力源の遮断装置は、明確に識別できること。

|

| |

(3) |

動力源の遮断装置の位置から作業を行う労働者が視認できないもの等必要な場合は、遮断装置は動力源を遮断した状態で施錠できること。

|

| |

(4) |

動力源の遮断後においても機械にエネルギーが蓄積又は残留するものにおいては、当該エネルギーを労働者に危害が生ずることなく除去できること。

|

| 4 |

機械の運搬等における危害の防止のため、つり上げのためのフック等の附属用具を設けること等の措置を講じること。

|

| 5 |

墜落、滑り、つまずき等の防止については、次によること。

|

| |

(1) |

高所での作業等墜落等のおそれのあるときは、作業床を設け、かつ、当該作業床の端に手すりを設けること。

|

| |

(2) |

移動時に転落等のおそれのあるときは、安全な通路及び階段を設けること。

|

| |

(3) |

作業床における滑り、つまずき等のおそれのあるときは、床面を滑りにくいもの等とすること。

|

| 1 |

使用上の情報の内容には、次に定める事項その他機械を安全に使用するために通知又は警告すべき事項を含めること。

|

| |

(1) |

製造等を行う者の名称及び住所

|

| |

(2) |

型式又は製造番号等の機械を特定するための情報

|

| |

(3) |

機械の仕様及び構造に関する情報

|

| |

(4) |

機械の使用等に関する情報

|

| |

|

ア |

意図する使用の目的及び方法(機械の保守点検等に関する情報を含む。)

|

| |

|

イ |

運搬、設置、試運転等の使用の開始に関する情報

|

| |

|

ウ |

解体、廃棄等の使用の停止に関する情報

|

| |

|

エ |

機械の故障、異常等に関する情報(修理等の後の再起動に関する情報を含む。)

|

| |

|

オ |

合理的に予見可能な誤使用及び禁止する使用方法

|

| |

(5) |

安全防護及び付加保護方策に関する情報

|

| |

|

ア |

目的(対象となる危険性又は有害性)

|

| |

|

イ |

設置位置

|

| |

|

ウ |

安全機能及びその構成

|

| |

(6) |

機械の残留リスク等に関する情報

|

| |

|

ア |

製造等を行う者による保護方策で除去又は低減できなかったリスク

|

| |

|

イ |

特定の用途又は特定の付属品の使用によって生じるおそれのあるリスク

|

| |

|

ウ |

機械を使用する事業者が実施すべき安全防護、付加保護方策、労働者教育、個人用保護具の使用等の保護方策の内容

|

| |

|

エ |

意図する使用において取り扱われ又は放出される化学物質の化学物質等安全データシート

|

| 2 |

使用上の情報の提供の方法は、次に定める方法その他適切な方法とすること。

|

| |

(1) |

標識、警告表示等の貼付を、次に定めるところによるものとすること。

|

| |

|

ア |

危害が発生するおそれのある箇所の近傍の機械の内部、側面、上部等の適切な場所に貼り付けられていること。

|

| |

|

イ |

機械の寿命を通じて明瞭に判読可能であること。

|

| |

|

ウ |

容易にはく離しないこと。

|

| |

|

エ |

標識又は警告表示は、次に定めるところによるものとすること。

|

| |

|

|

(ア) |

危害の種類及び内容が説明されていること。

|

| |

|

|

(イ) |

禁止事項又は行うべき事項が指示されていること。

|

| |

|

|

(ウ) |

明確かつ直ちに理解できるものであること。

|

| |

|

|

(エ) |

再提供することが可能であること。

|

| |

(2) |

警報装置を、次に定めるところによるものとすること。

|

| |

|

ア |

聴覚信号又は視覚信号による警報が必要に応じ使用されていること。

|

| |

|

イ |

機械の内部、側面、上部等の適切な場所に設置されていること。

|

| |

|

ウ |

機械の起動、速度超過等重要な警告を発するために使用する警報装置は、次に定めるところによるものとすること。

|

| |

|

|

(ア) |

危険事象を予測して、危険事象が発生する前に発せられること。

|

| |

|

|

(イ) |

曖昧でないこと。

|

| |

|

|

(ウ) |

確実に感知又は認識でき、かつ、他のすべての信号と識別できること。

|

| |

|

|

(エ) |

感覚の慣れが生じにくい警告とすること。

|

| |

|

|

(オ) |

信号を発する箇所は、点検が容易なものとすること。

|

| |

(3) |

取扱説明書等の文書の交付を、次に定めるところによるものとすること。

|

| |

|

ア |

機械本体の納入時又はそれ以前の適切な時期に提供されること。

|

| |

|

イ |

機械が廃棄されるときまで判読が可能な耐久性のあるものとすること。

|

| |

|

ウ |

可能な限り簡潔で、理解しやすい表現で記述されていること。

|

| |

|

エ |

再提供することが可能であること。

|

別図 機械の製造等を行う者による

危険性又は有害性等の調査 及び

リスクの低減 の手順